Mein Projekt befasst sich mit der Konstruktion eines Darrieus-Rotors, welcher zugleich als Generator arbeitet und elektrische Energie liefert. Der Darrieus unterscheidet sich zu herkömmlichen Windrädern durch die vertikale Drehachse. Dadurch eröffnen sich neue Einsatz- und Aufstellmöglichkeiten. Mittels einer Flügelverstellung lässt sich die Drehzahl des Rotors beeinflussen. Die Konstruktion beinhaltet die Erstellung sämtlicher Teile, vollparametrische Flügelkonstruktion nach NACA, Erstellung der Verkabelung, Konstruktion eines geschweißten Gestells und die strömungstechnische Untersuchung des Flügelprofils und des gesamten Rotors.

Darrieus-Rotoren sind schon seit längerem bekannt. Mich interessierte schon immer die Frage wie die Luft diese Rotoren umströmt und wie bzw. ob man überhaupt Einfluss auf die Drehzahl nehmen kann. Daher konstruierte ich für diesen Wettbewerb einen Rotor mit allen notwendigen Teilen. Ich begann mit der Konstruktion der Flügelprofile und deren Lagerung. Nach der Konstruktion der Querstreben, die die Flügel tragen, habe ich die Flügel mit der Rotorwelle verbunden. Mit Fertigstellung der Rotorbaugruppe fehlten nur noch der Stator und das Gestell. Besonders der Stator beanspruchte viel Zeit. Nachdem die Konstruktion abgeschlossen war, musste der gesamte Aufbau beweglich gemacht werden. Insbesondere hier stieß Inventor an seine Grenzen, da die Kugelgelenke in der Flügelverstellung drei ungebundene Freiheitsgrade besitzen und Flügel, Rotor und Flügelverstellung voneinander abhängig sind. Im Anschluss habe ich die Spulen, den Motor der Flügelverstellung und die Sicherheitsbremse mit dem Steuerungskasten verbunden. Mit dem fertigen Modell konnte nun die Strömungssimulation starten. Auch bei der Simulation der Strömung hatte ich großen Aufwand, da der Rotor in seiner Komplexität vereinfacht werden musste, um im Simulator ein berechnungsfähiges Netz zu generieren. Eigentlich wollte ich anhand der Simulationsergebnisse das Design des Rotors verbessern, aber die Ergebnisse zeigten, dass das Design für den erdachten Zweck ausreicht. Im nächsten Schritt erstellte ich im Inventor Publisher 3D-Explosionsdarstellungen der einzelnen Baugruppen und Teile. Zur Visualisierung des Designs verwendete ich zum Abschluss Inventor Showcase und gestalte einen Teil des Präsentationsvideos. Da eine komplexe Bewegungsanimation, zum Beispiel die Flügelverstellung, im Showcase nicht ohne weiteres möglich ist habe ich im Inventor die Verstellung der Flügel aufgenommen. Zum Ende habe ich letzte Fehler in der Konstruktion und beim Zusammenbau behoben und einzelne Darstellungen als Bild gespeichert. Zur Abgabe der CAD-Daten habe ich sie mittels pack-n-go exportiert.

Das Ziel des Projekts ist die Entwicklung eines Prototyps für die Energiegewinnung aus Windkraft. Mittels des bereits bekannten Darrieus-Rotors soll dieses Ziel erreicht werden. Zur Verbesserung des Designs sollte das Autodesk Simulation-CFD genutzt werden. Dies dient dazu um einen möglichst effizienten Rotor zu erhalten. Zudem wollte ich weitere Funktionen zum Beispiel das Schweißen oder den Kabelbaum, nutzen und meine Kenntnisse vertiefen. Besonders hat mich die Simulation der Luftströmung interessiert.

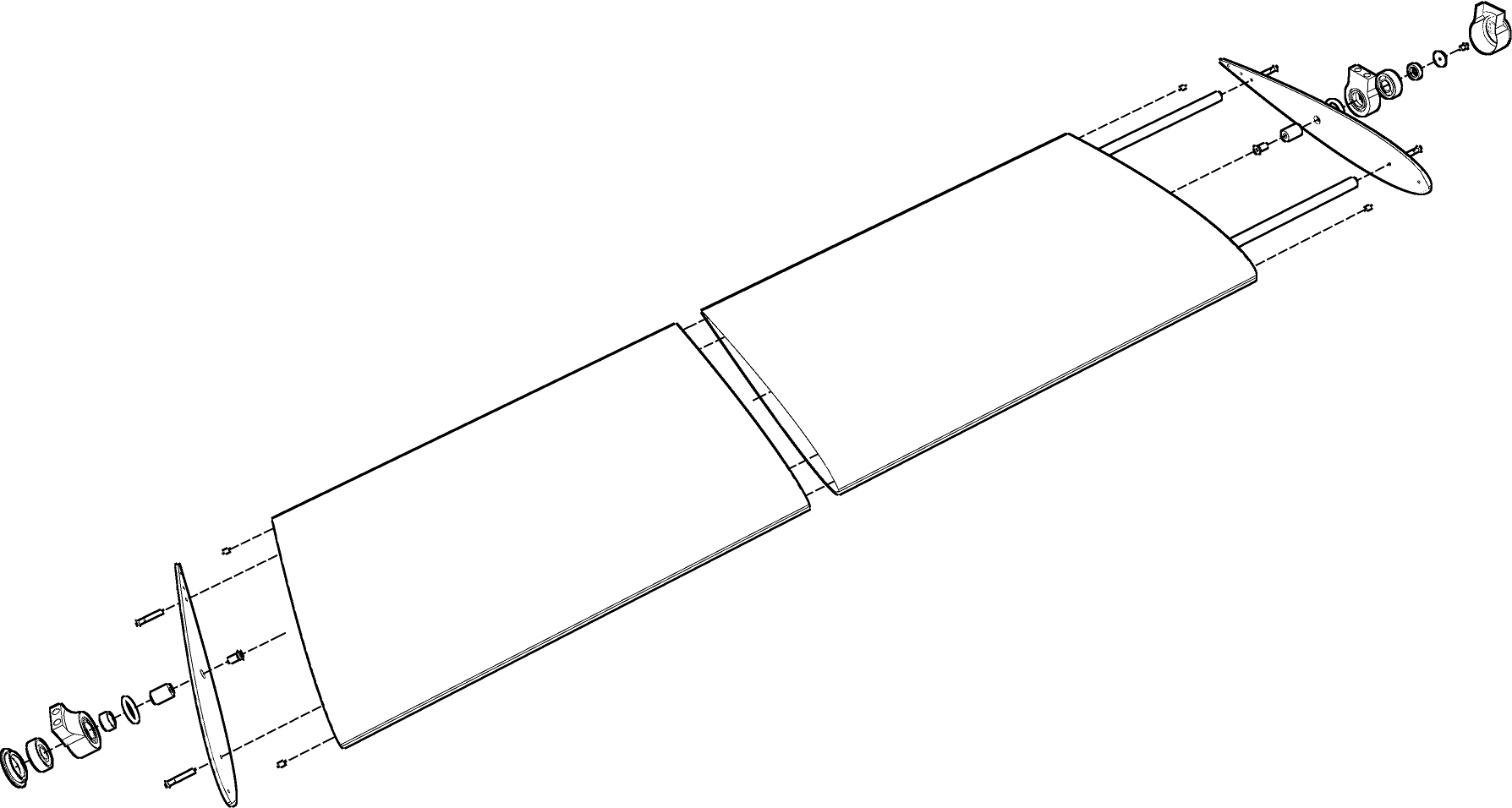

Baugruppe Flügel

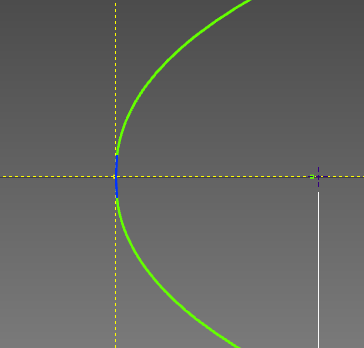

Die Konstruktion habe ich mir der Baugruppe Flügel begonnen. Sie entstand zunächst aus dem Innenteil, danach wurden die Bespannung, Deckel und Lagerungen von mir konstruiert. Bei der Erstellung des Innenteils habe ich die offizielle NACA – Gleichung für symmetrische Profile verwendet. Dazu musste ich zwei Gleichungskurven erstellen. Es stellte sich jedoch heraus das die Gleichung eigentlich für Inventor nicht geeignet ist, da im Nullpunkt für x = 0 √(x/(konst.)) nicht definiert ist. Gängige Mathematik-Programme geben für diesen Punkt Null aus und umgehen so das Problem (Vielleicht könnte man das im Inventor ändern). Dadurch konnte ich die Kurve nicht im Nullpunkt starten lassen. Stattdessen musste ich den Startwert nahe Null legen (0,0000001mm). Dies funktionierte zunächst. Die Anfangspunkte der oberen und Unteren Kurve konnte ich so mit einer einfachen Linie verbinden. Später stellte sich heraus, dass egal, ob man eine Fläche aus der Skizze erstellt oder ein Volumen, es zu Grafikfehlern kommt. Vermutlich liegt es an der Rundung der berechneten Werte der Kurve. Ein ähnliches Problem zeigt sich auch am Ende der Kurve. Die Parameter der Kurve sind so angepasst, dass sie nach einer bestimmten Länge die y-Achse schneiden und der letzte Punkt wieder Null ergibt. Jedoch hörten im Inventor die Kurven bereits vor der y-Achse auf und es entstand wieder eine Lücke zum unteren Profil. Diese musste ich mit einem Bogen füllen. Um die Grafikfehler im Nullpunkt zu beseitigen musste ich den Startwert der Kurvengleichung erhöhen (ca. 0,1mm) und ebenfalls obere und untere Kurve mit einem Bogen verbinden.

Nachdem das Profil für den Flügel fehlerfrei funktionierte, konstruierte ich die Deckel und die Bespannung entsprechend des Profils. Mit den Verschraubungen und den Lagern komplettierte ich die Baugruppe.

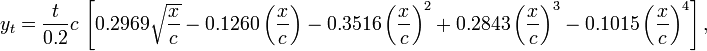

Verwendete NACA-Gleichung für NACA-00xx Profile

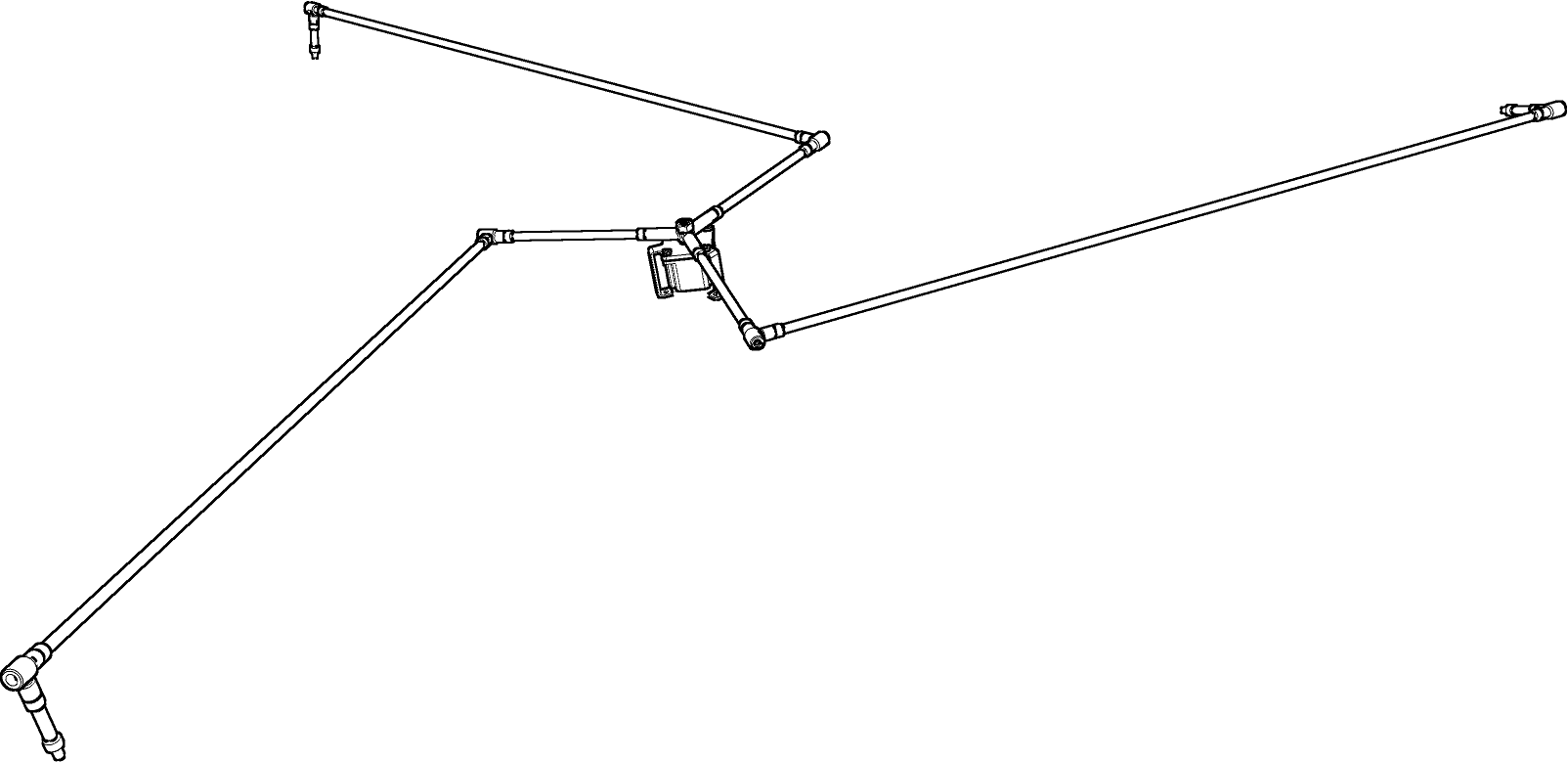

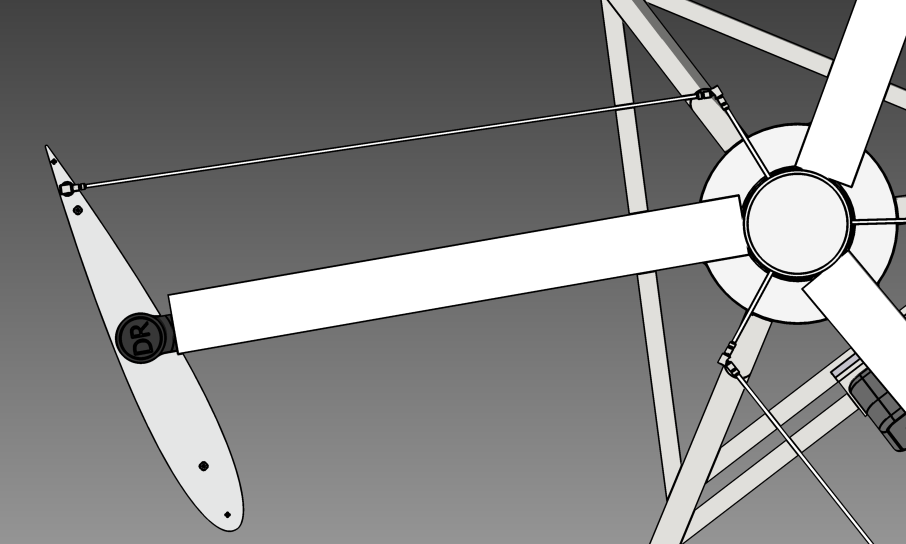

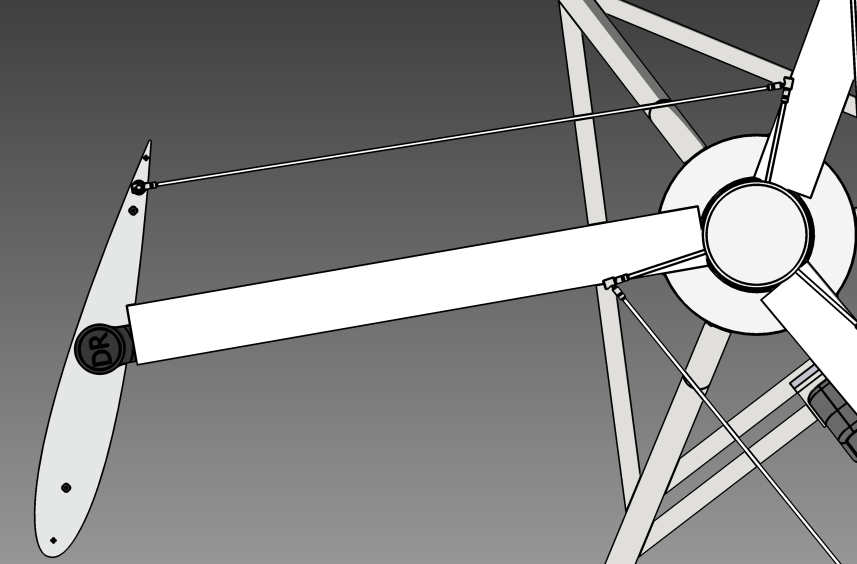

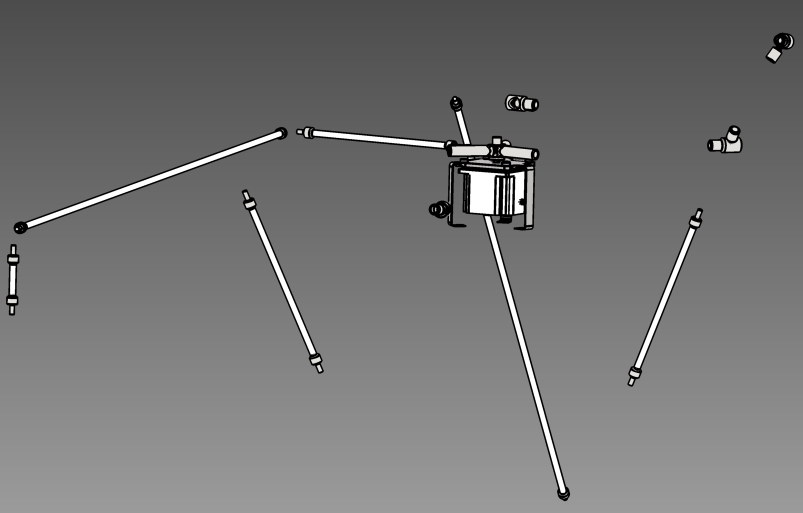

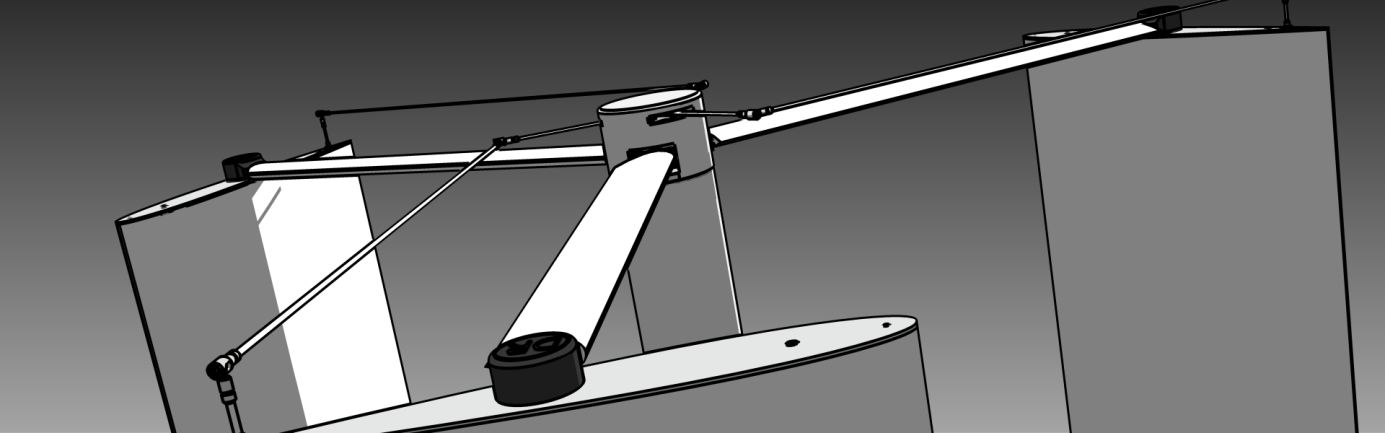

Baugruppe Flügelverstellung

Eine der selbstentwickelten Baugruppen ist die Flügelverstellung. Das Funktionsprinzip ist einfach. Die Verdrehung des Hauptträgers in der Mitte der Baugruppe durch einen Motor erzeugt eine gleiche Verdrehung der Flügel am Ende der Querstreben. So wird ein Schwenkbereich von 40° ermöglicht. Der Motor trägt den Hauptträger in den die ersten Stangen eingeschraubt werden. An jenen befinden sich Kugelgelenke, die wiederum Stangen mit Kugelgelenken tragen.

Die Umsetzung des Prinzips stellte sich jedoch als schwer heraus. Das Problem liegt darin begründet, dass die Kugelgelenke nur drei statt sechs Freiheitsgrade binden und durch den Hauptträger ein weiterer Freiheitsgrad hinzukommt. Daher habe ich die Ebenen der Stäbe stets mit den Ebenen der Kugelgelenke verbunden. Dies soll Fehlern vorbeugen. Alle Stäbe sind zusätzlich noch in der Drehrichtung in ihrer Längsachse gebunden, um weiter Freiheitsgrade zu reduzieren. Trotz der vielen Freiheitsgrade in der Baugruppe konnte ich die Flügelverstellung relativ leicht in meine Hauptbaugruppe einbauen. Die Verstellung und die Drehung der Rotoren funktioniert problemlos parallel. Will man nur die Verstellung testen, dann fixiert man die Rotor-Baugruppe und kann die Flügel verstellen.

Beim Animieren und Erstellen von Bildern der Baugruppe stellte sich jedoch heraus, dass beim Verlassen des Inventor Studios die Baugruppe „auseinander geworfen“ wird. Inventor zeigt dann Fehler an. Diese lassen sich beheben, wenn man die Verbindungsbaugruppe 1 bis 3 im „Steuerung 1“-Ordner aufruft und eine der letzten drei Einbaubedingungen des Stabes öffnet und mit OK schließt. Inventor verschiebt innerhalb dieser Gruppe den Stab und regeneriert die Baugruppe nicht. Dadurch gehen die anderen Bedingungen kaputt. Selbst wenn man den Stab bzw. alle Teile in der Baugruppe fixiert, existiert der Fehler, der nur auftritt, sobald man Inventor Studio verlässt. Ein automatisches Regenerieren der Einbaubedingungen in der Verbindungsbaugruppe könnte das Problem lösen.

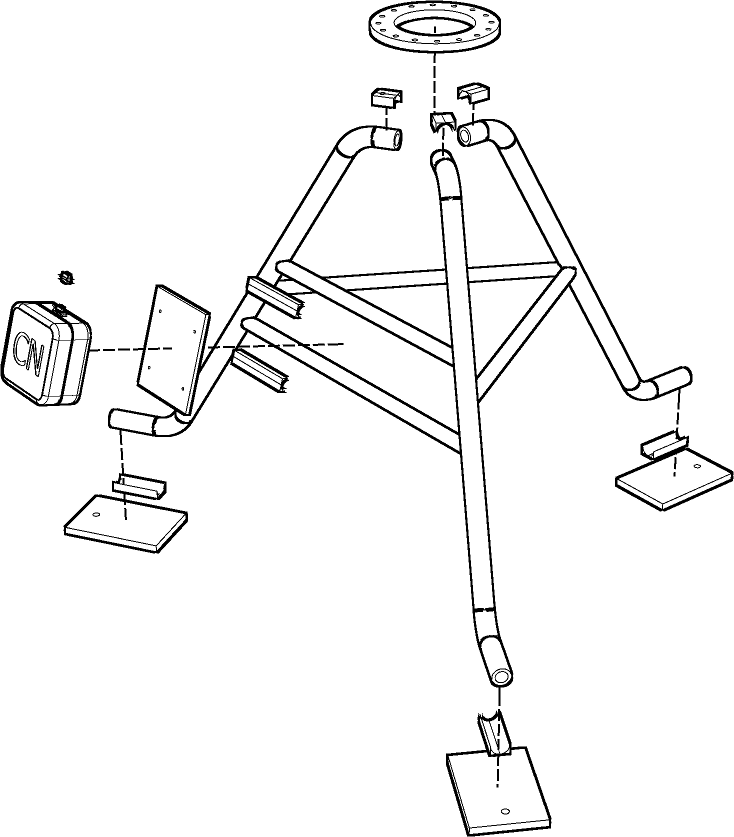

Baugruppe Gestell

Diese Baugruppe ist bewusst einfach gehalten, um eine leichte Montage durch Schweißen zu erreichen. Der Trägerring, auf dem der Stator später verschraubt wird, dient als Ausgangsbauteil. Darauf werden die drei Ständerrohre verschweißt. Zur Verstärkung der Ständerrohre werden Querstreben angeschweißt. Auf denen wieder ein Blech festgeschweißt wird, dass zur Aufnahme der Steuerung und des Wechselrichters dient. Den Abschluss bilden die Standfüße in Form von Blechen die ebenfalls geschweißt werden.

Dies ist meine erste Schweißbaugruppe überhaupt. Die Schweißfunktionen im Inventor sind einfach und übersichtlich. Jedoch ist es mir nicht gelungen die Querstreben mit Schweißnähten zu versehen. Da die Standrohre mit dem Gestellgenerator erstellt wurden, wurden die Teile nicht miteinander verschnitten und so gibt es keine auswählbare Schnittkante für eine Schweißnaht. Der Gestellgenerator war ebenso einfach zu bedienen. Mittels einer Skizze konnten die Teile für das Gestell schnell und einfach generiert werden.

Die Steuerbox habe ich mit einem einfachen Anschluss, der hier nur beispielhaft sein soll, versehen. In der Realität wären die Kabeldurchmesser zu groß für die dünnen Anschlusspins. Leider gab es in der Inventor Inhaltsbibliothek keine Kabelenden, die auf den Stecker passen.

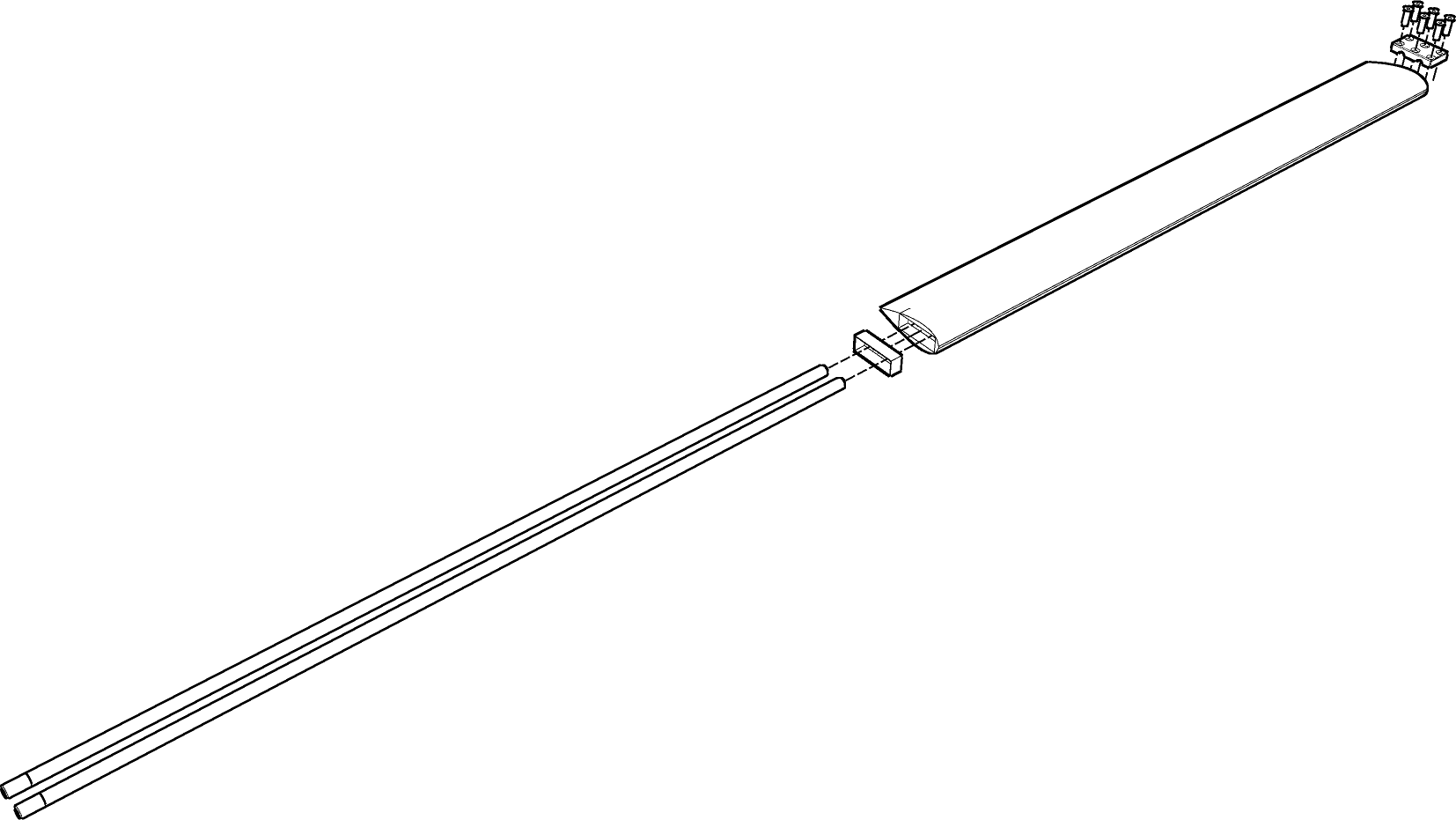

Baugruppe Querstrebe

Eine weitere Baugruppe, die durch Einfachheit glänzt. Prinzipiell werden Flügel und Rotor durch die beiden Stahlstangen gehalten. Dazu werden sie in die Flügel eingeschraubt und auf dem Rotor verschraubt. Um maximale Windschlüpfrigkeit und Gewicht zu erreichen, werden die Stangen zusätzlich mit einem NACA – Profil überzogen. Dieses Profil habe ich ebenfalls mittels CFD und FEM untersucht.

FEM-Analyse der Querstrebe (hier: Sicherheitsfaktor)

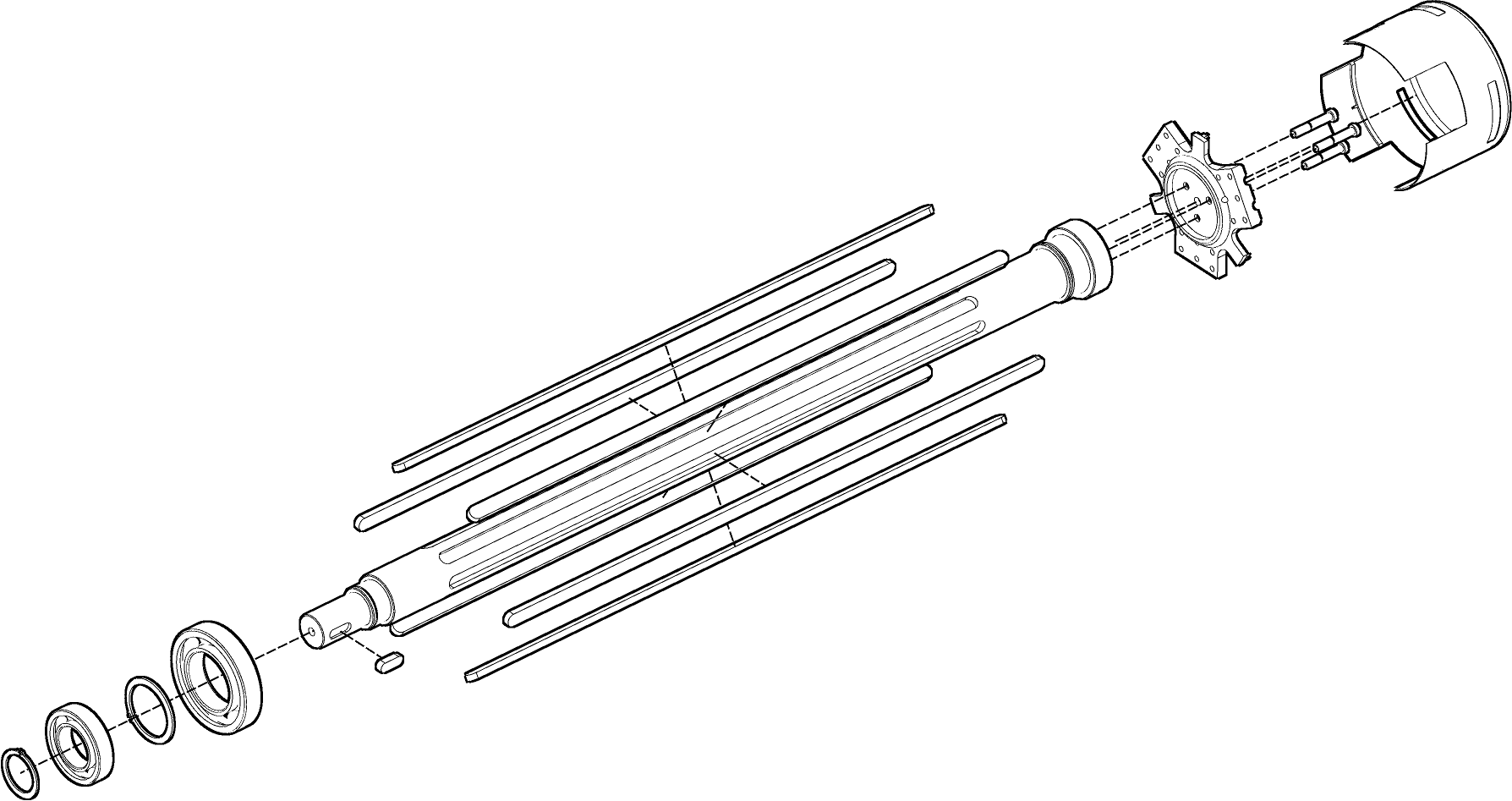

Baugruppe Rotor

Eine der zentralen Baugruppen ist der Rotor. Die Baugruppe besteht hauptsächlich aus der Rotorwelle und dem Verbindungsteil, auf dem die Flügel verschraubt werden. Auf der Rotorwelle selbst befinden sich die Permanentmagneten, die durch ihre Bewegung und ihr Feld eine Spannung in den Spulen induzieren. Gelagert wird die Welle mit Schrägkugellagern. Zusätzlich befindet sich auf dem Verbindungsteil eine Abdeckung zum Schutz des Motors der Flügelverstellung. Die Abdeckung ist mittels Klick-Verbindern, die von Inventor generiert wurden, befestigt. Damit der Motor angesteuert werden kann, ist in der Mitte der Rotorwelle eine Bohrung für die Kabelführung vorgesehen. Um den Rotor anzuhalten befindet sich an am unteren Ende eine Passfeder, die sowohl auf der Welle und einer Sicherheitsbremse sitzt.

Die Konstruktion der einzelnen Teile stellte keine Herausforderung dar. Jedoch gab es ein Problem bei der Befestigung der Flügelverstellung. Zunächst befestigte ich das Motorstativ in der Rotorbaugruppe mit der Konstruktionbedingung „Schraubverbindung“, die automatisch Bohrung und Schraube generiert. Um eine einfachere Montage der Flügelverstellung zu erreichen, trennte ich jedoch das Motorstativ wieder aus der Baugruppe. Allerdings verursachte die generierte Schraubverbindung einen Fehler, da das Motorstativ als Referenz fehlte. Das Löschen der Schraubverbindung brachte keinen Erfolg, da die Fehlerbehebung das Teil regenerieren musste, um den Fehler zu beheben. Da nach dem Regenerieren die Schraubverbindung zum Fehlerbeheben fehlte, wurde der Fehler weiterhin angezeigt. Um diesen Fehler aus der Baugruppe zu entfernen, musste ich das Teil neu konstruieren.

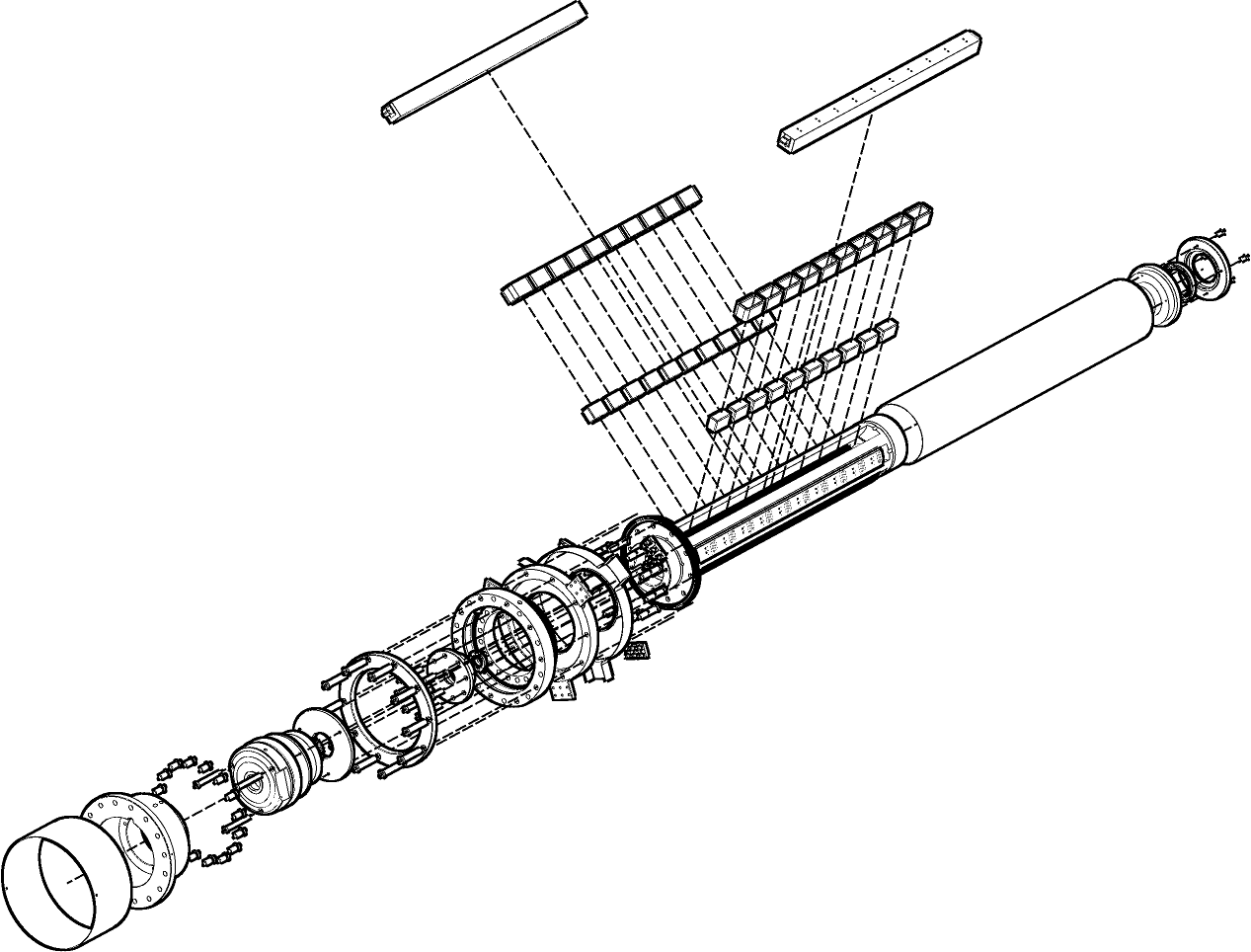

Baugruppe Stator

Die komplexeste Baugruppe ist der Stator. Diese Baugruppe hat die meiste Zeit eingenommen. Ich habe sie in enger Verbindung mit der Rotor-Baugruppe konstruiert um immer wieder Größen und Maße abzugleichen. Eine große Herausforderung stellte es dar alle Teile so einfach wie möglich zu gestalten, um die Montagefähigkeit gewährleisten zu können.

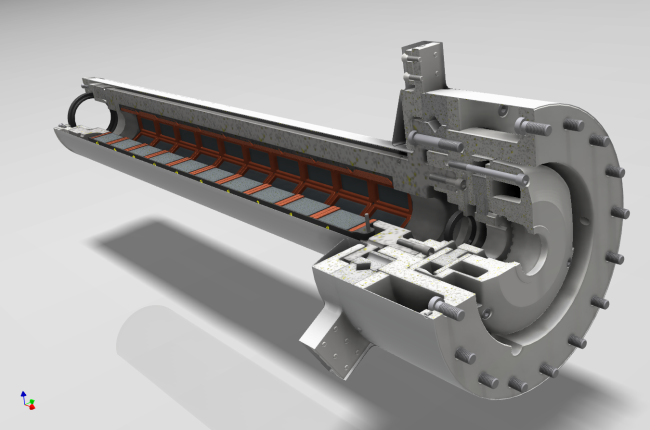

Schnittdarstellung des Stators

Die Hauptaufgabe des Stators ist die Aufnahme aller rotierenden Teile. Dazu gibt es im oberen und unteren Teil des Stators Lageraufnahmen, die verspannt werden können. Zusätzlich sind diese mit Wellendichtringen abgedichtet um Schmutz nicht eindringen zu lassen. Neben den Lageraufnahmen müssen die Spulen leicht erreichbar sein, damit man sie bei Bedarf ohne Probleme tauschen oder reparieren kann. Dazu befinden sich alle Spulen in einem Käfig, der sich ausklappen lässt, nachdem man die Abdeckung entfernt hat. Zusätzlich habe ich Bohrungen angebracht, damit man später die einzelnen Spulen verbinden kann, um den Kabelbaum zu realisieren. Weiterhin musste ich ein weiteres Lager anbringen, damit die unteren Querstreben der Flügel aufgenommen werden. Als kompaktestes Lager stellte sich das Kreuzrollenlager heraus. Dieses habe ich als Kaufteil von INA-FAG verwendet, da es im Inhaltscenter von Inventor keine Kreuzrollenlager gibt. Neben diesem Lager musste ich noch eine Möglichkeit finden die Sicherheitsbremse, ein Kaufteil von Mayr, zu befestigen und dabei nicht die variable Position der Lagerverspannung zu verletzen. Um den Rotor vor dem Wetter und Schmutz zu schützen habe ich dünne Bleche als Verkleidung angebracht. Bei der Konstruktion des Stators musste ich ebenfalls auf den Kabelbaum Rücksicht nehmen. An den entsprechenden Stellen musste ich Platz lassen oder zusätzliche Bohrungen einfügen.

Geöffnete Spulenträger im Stator

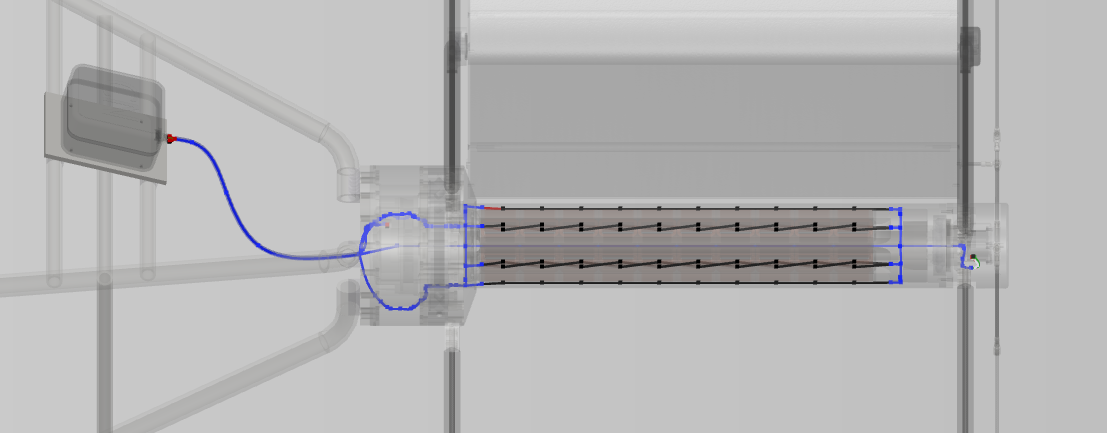

Die Erstellung des Kabelbaumes war in diesem Projekt ebenfalls für mich sehr neu. Die Bedienung stellte sich schnell als sehr einfach und komfortabel heraus. Die verwendeten Drähte, Kabel und Anschlüsse entsprechen nicht der Realität und müssten gegeben falls angepasst werden. Besonders knifflig war die Verkabelung der Spulen miteinander und mit der Steuerbox. Leider kann man Segmente nur „von Hand“ direkt in das Bauteil zeichnen. Direkt aus fertigen Skizzen das Segment erstellen zu können hätte meine Arbeit beschleunigt. So musste ich die Segmente von Hand entlang der Bohrungen skizzieren und im Nachgang einzelne Punkte solange verschieben, bis die Segmente nicht mehr die Wände berührten.

Kabelbaum im Darrieus-Rotor

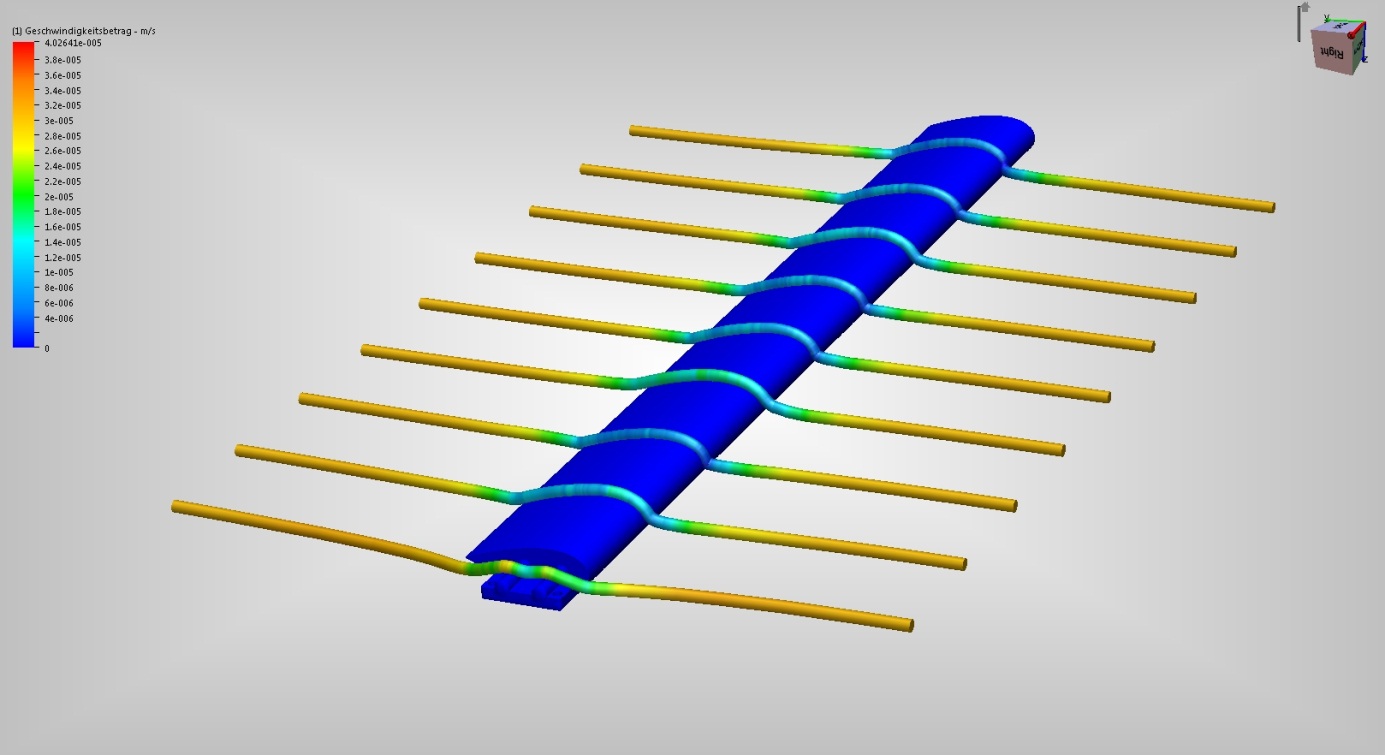

Strömungsanalyse mit Autodesk Simulation CFD 2013

Einer der interessantesten Teile ist die Strömungsanalyse. Die größte Herausforderung war zunächst die Steuerung des Programms zu verstehen, die sich teilweise erheblich von Inventor unterscheidet. Ohne die mitgelieferte Hilfe, die manchmal auf Deutsch und manchmal auf Englisch ist, hätte ich wohl kaum eine Analyse starten können. Nachdem ich verstand wie der Arbeitsablauf funktionierte, galt es die konstruierten Modelle ins CFD zu laden. Ohne die Inventorfunktion „Konturvereinfachen“ wäre eine Analyse nicht möglich gewesen. Besonders Schrauben und diverse kleine Teile machten dem Programm zu schaffen. Nachdem ich diese Hürden umschifft hatte, konnte ich die Berechnungen anstoßen, die durchaus zwei Stunden brauchten. Dafür wurde ich jedoch mit interessanten Ergebnissen belohnt:

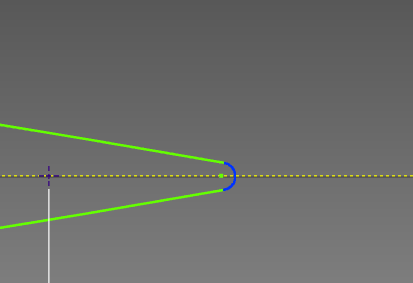

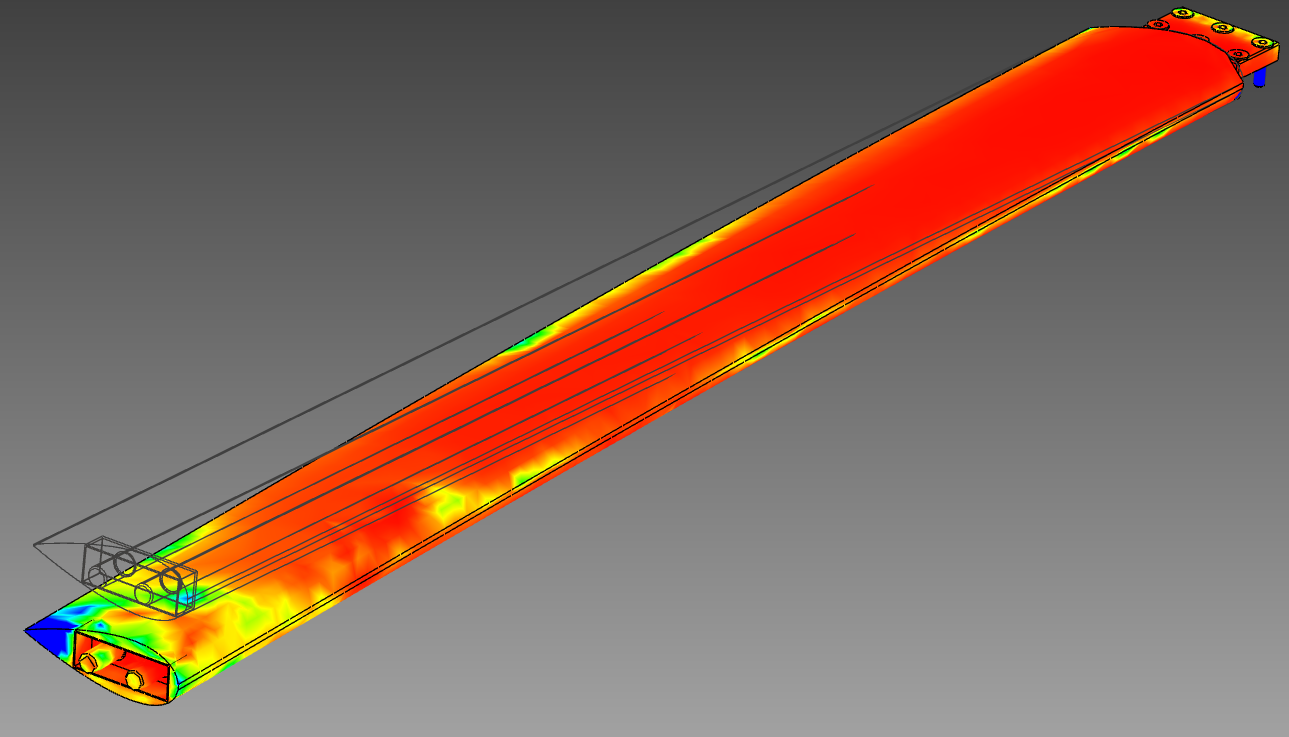

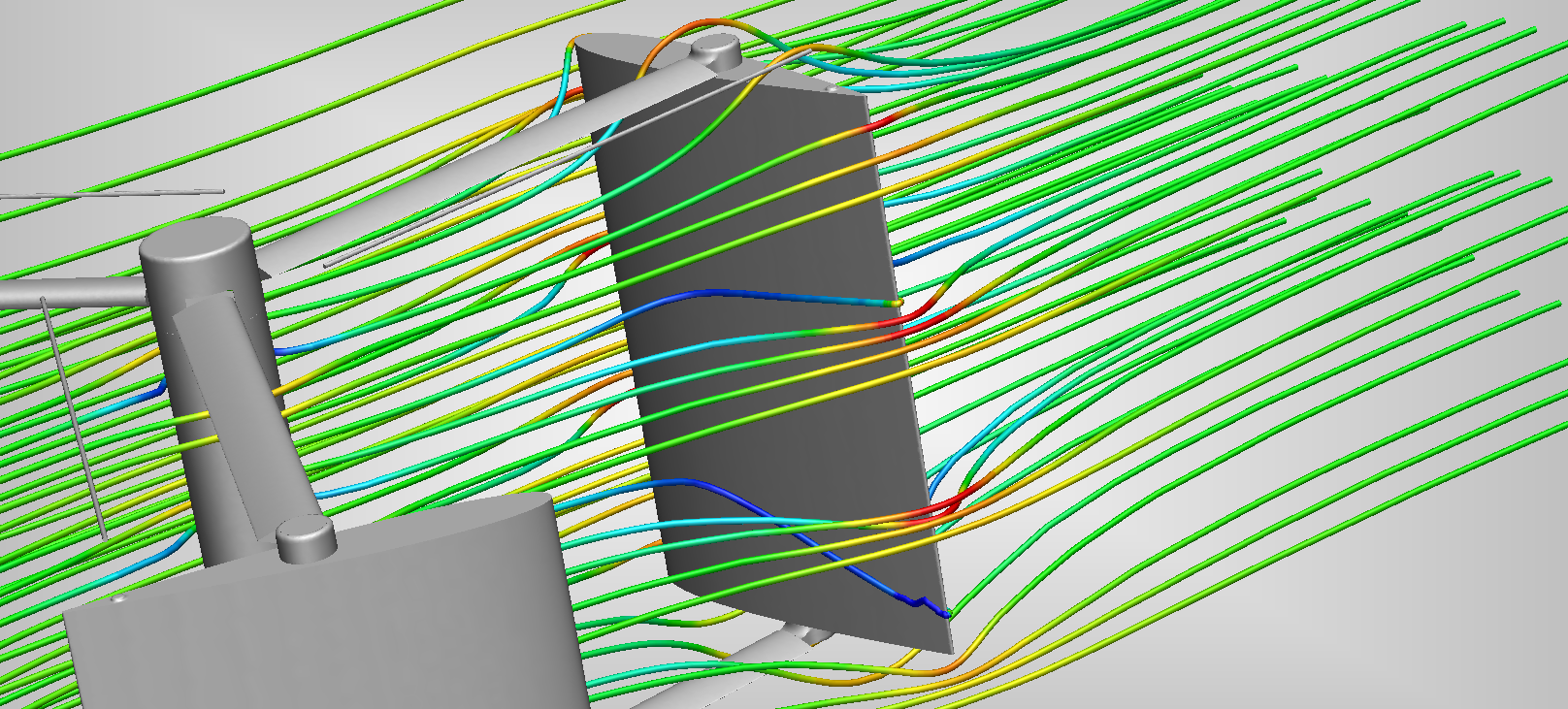

Partikelumströmung der Querstrebe (Luftstrom von rechts nach links)

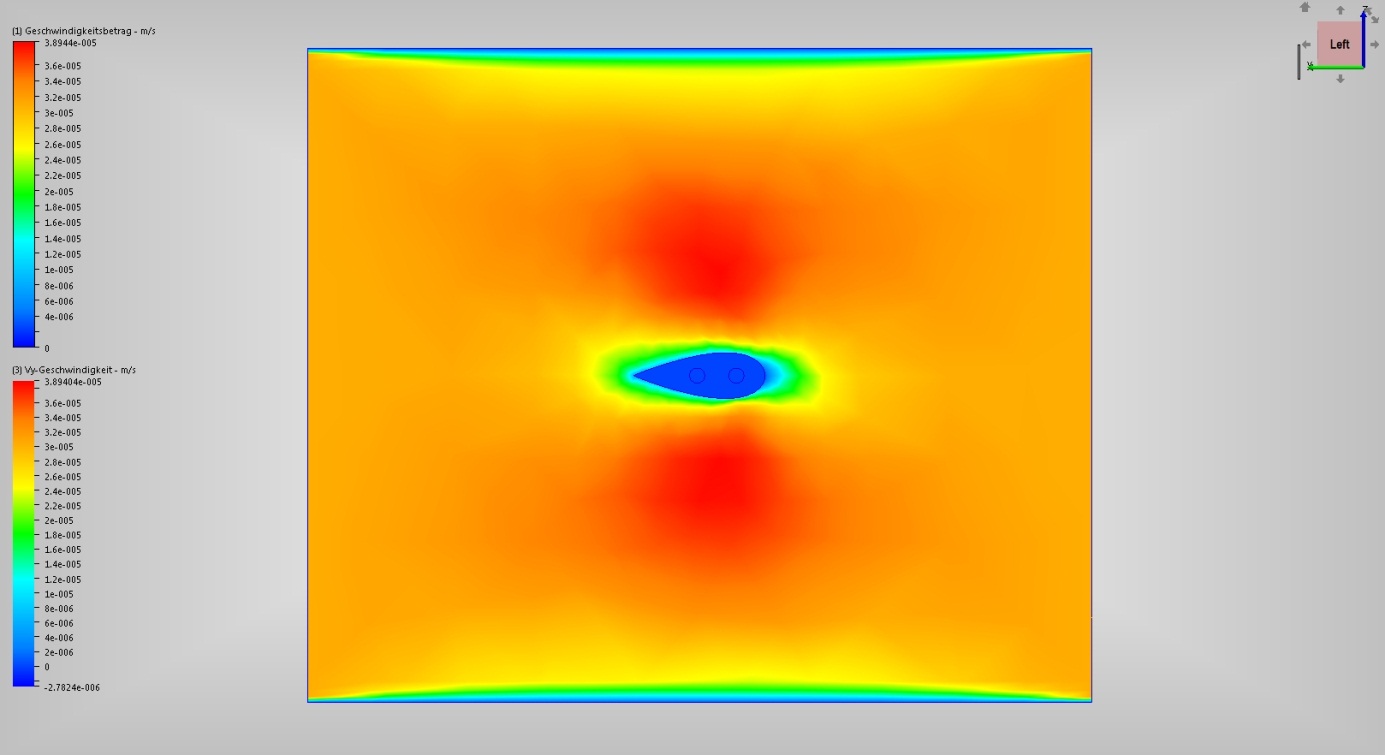

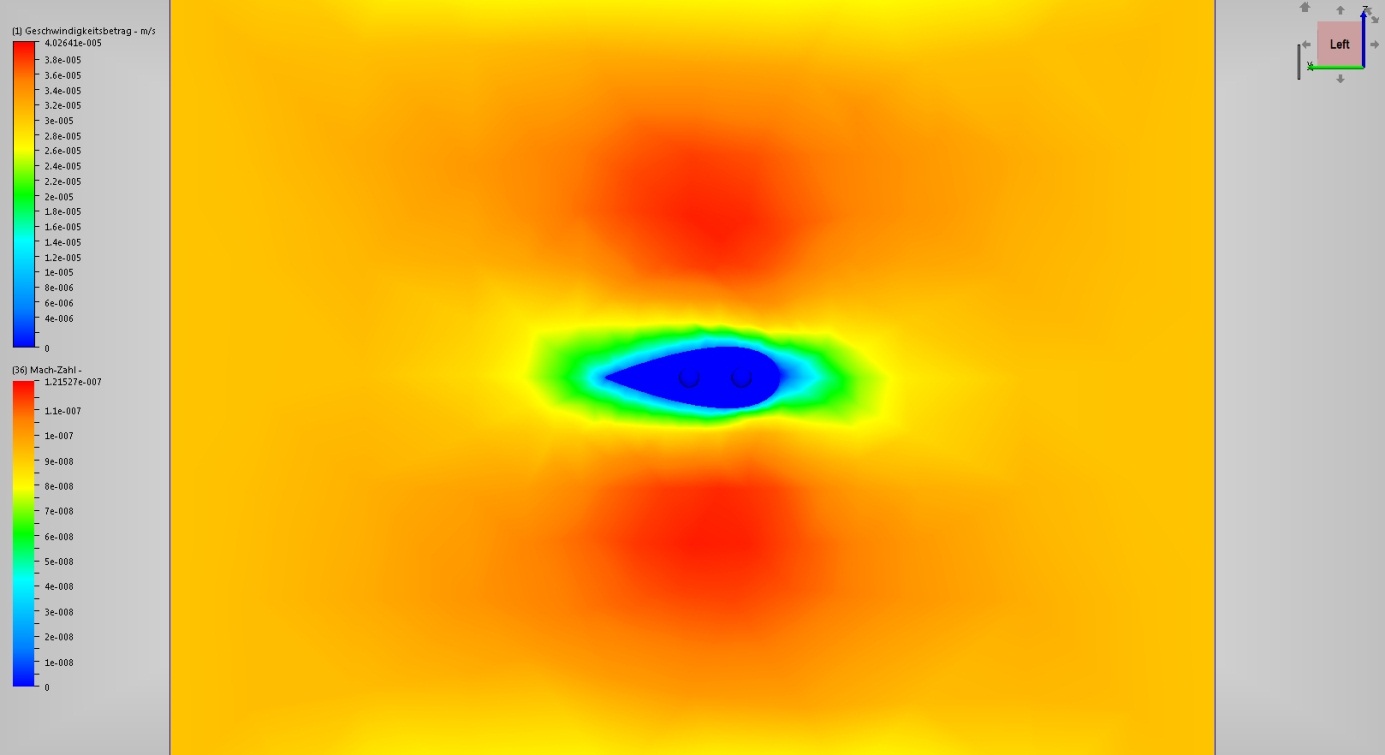

Geschwindigkeitsbetrag entlang des Querstrebenprofils (Luftstrom von rechts nach links). An der rechten Seite des Profils bildet sich eine kleine Zone (Blau) mit geringer Geschwindigkeit aus. Optimierung möglich.

Machzahl entlang des Querstrebenprofils (Luftstrom von rechts nach links)

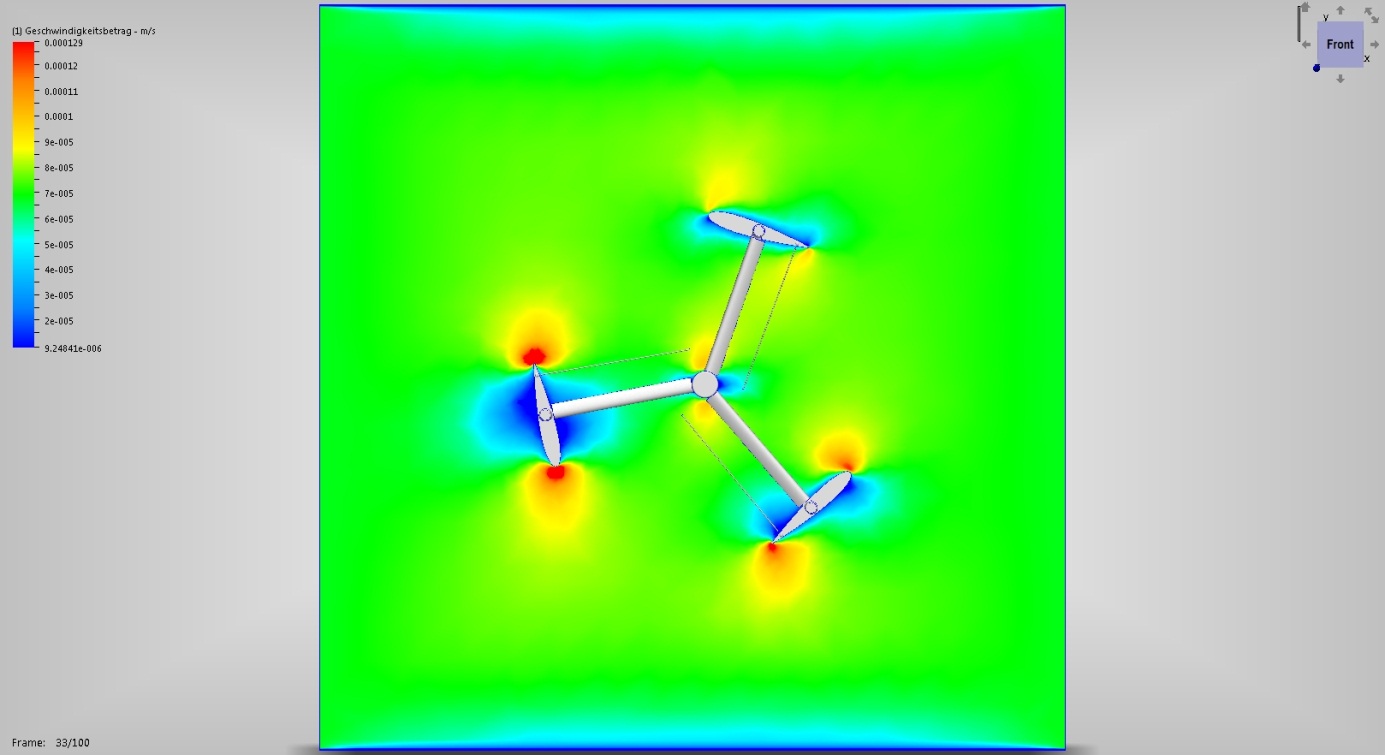

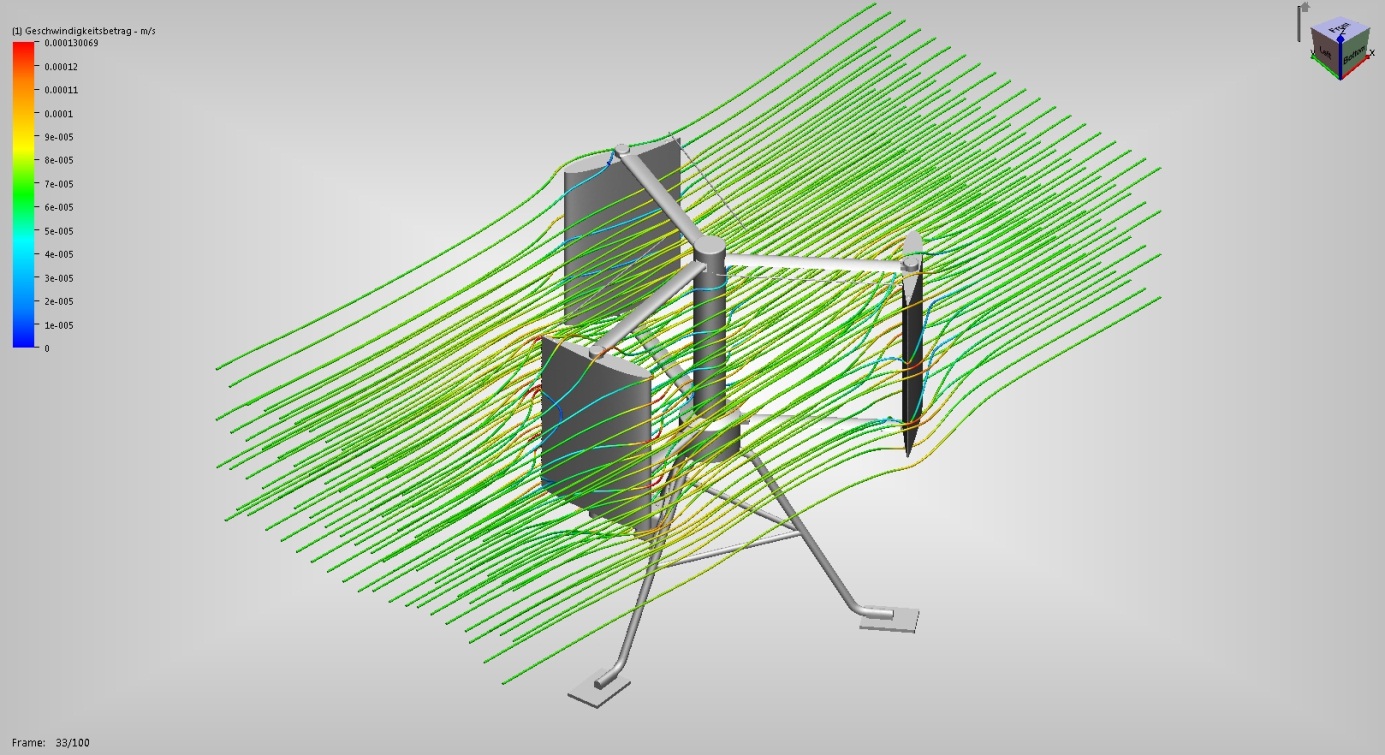

Darstellung des Geschwindigkeitsbetrags bei der Umströmung des Rotors. (Luftstrom von rechts nach links). Gut zu erkennen ist die Verringerte Geschwindigkeit vor dem Flügel der senkrecht zum Luftstrom steht. Ebenso der Bereich um den Stator. Zwischen Stator und senkrecht zur Windrichtung stehendem Flügel bildet sich nahezu die gleiche Geschwindigkeit wie in der Umgebung aus. Somit hat der Stator nur einen geringen Einfluss auf die Flügel.

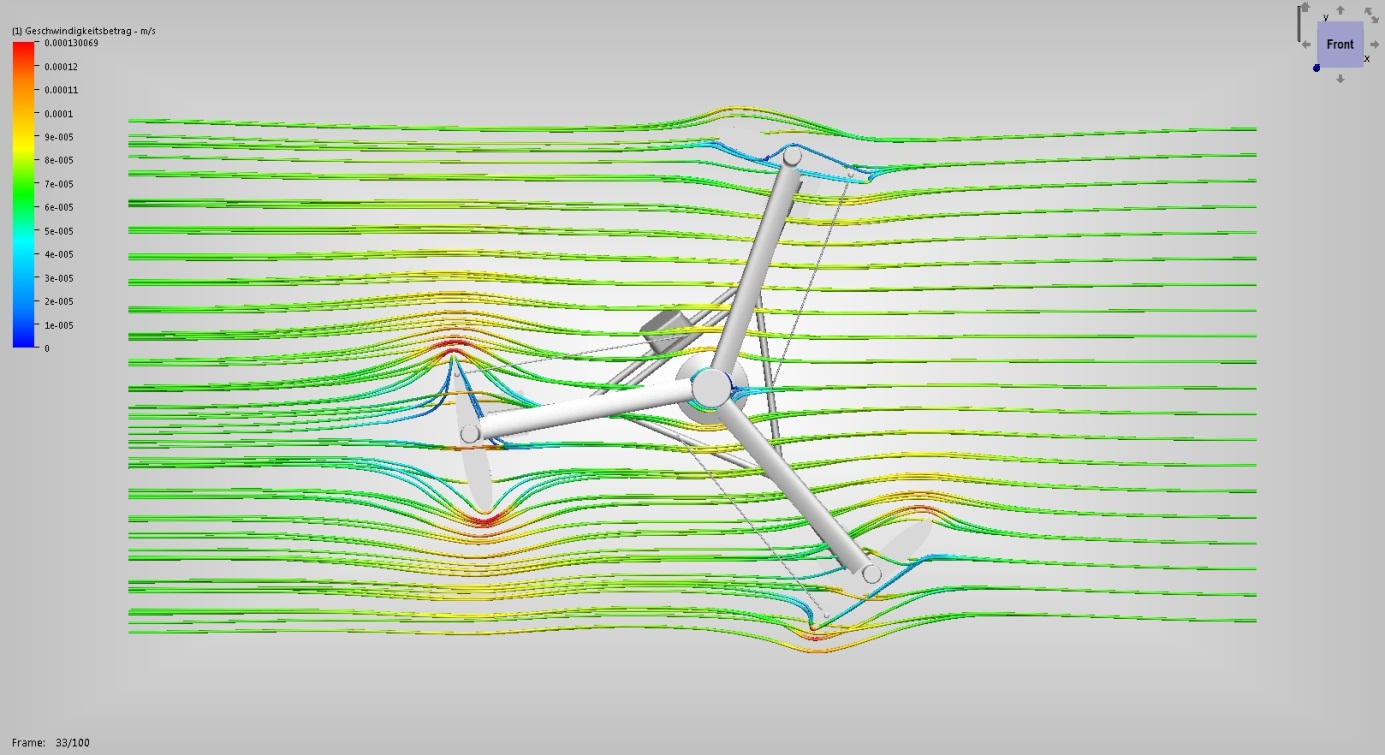

Darstellung der Partikelströme um den Rotor. (Luftstrom von rechts nach links). Man erkennt gut, dass sich keine Verwirbelungen oder Turbulenzen bilden, die sich negativ auf das erzeugte Drehmoment auswirken könnten.

Zusätzliche 3D-Ansicht der Umströmung